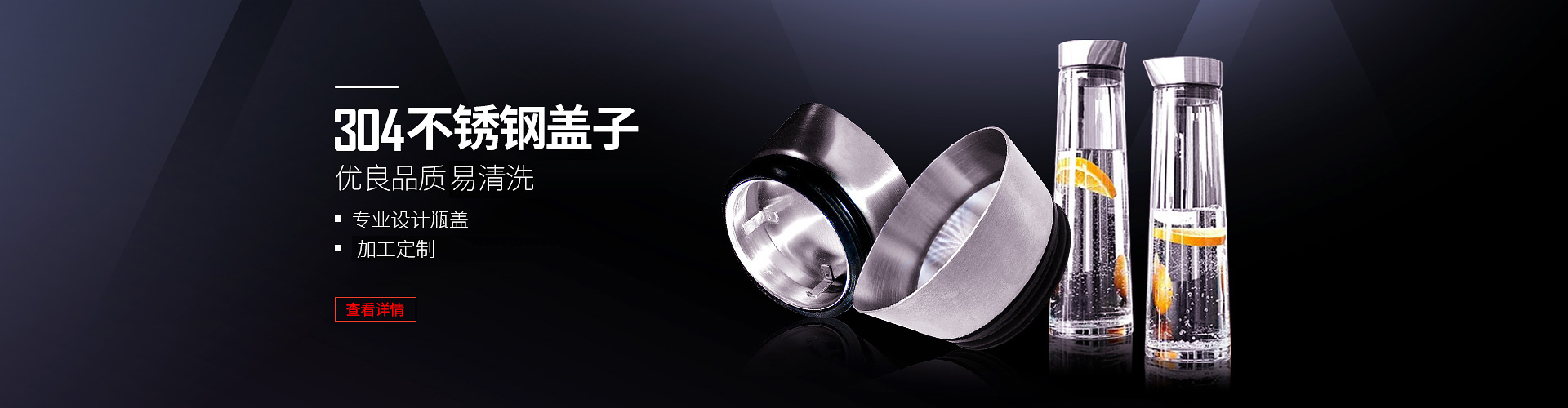

在食品包裝、器械及高附加值消費電子領域,不銹鋼與硅塑膠復合而成的不銹鋼硅塑膠蓋子,不僅是功能組件,更是產品質感、信譽與品牌形象的直接載體。達成零瑕疵目標,絕非單一環節的苛求,而是貫穿材料科學、精密制造、過程控制與系統檢測的完整品質閉環,是制造業對交付物的承諾。

須選用食品316L不銹鋼,確保其無重金屬析出風險,且沖壓后無微觀裂紋。硅塑膠部分則需采用高純度鉑金硫化硅膠,保證其無揮發、無氣味、抗撕裂且長期使用不回粘。兩種材料本身須具備無可挑剔的出生證明——完整的材質認證與生物相容性報告。不銹鋼與硅塑膠的粘合或包覆界面是瑕疵的高危區。須通過精密模具設計,控制注塑/嵌件成型時的溫度、壓力與時間,確保硅膠在不銹鋼表面形成化學鍵與機械錨定的雙重結合,避免任何分層、氣泡或溢膠不均。不銹鋼部分的沖切、拉伸、拋光需達到鏡面級光潔度,無劃痕、無毛刺。硅膠注塑的流道設計、排氣、硫化曲線須經過優化,確保填充飽滿、無缺料、無飛邊,且尺寸精度在微米級。關鍵工序須在萬級或更高潔凈等級的環境中進行,以防止空氣中的微粒附著在蓋子的密封面或光學表面,造成瑕疵。對密封性能進行或負壓測試,確保無一泄漏。對硅膠彈力、開合力度進行量化測試,保證手感一致。采用高分辨率視覺檢測系統,自動識別并剔除存在臟污、劃痕、色差、裝配不良的個體。同時,利用激光測量儀對關鍵尺寸進行全數或高頻次抽檢。定期進行剖切分析,檢查結合界面;進行高溫高濕、紫外老化、化學試劑浸泡等加速壽命測試,模擬長期使用下的性能衰減,前瞻性地發現潛在瑕疵模式。

達成不銹鋼硅塑膠蓋子的零瑕疵,意味著將品質管理的邊界從可接受的質量水平推向了不容忍任何已知缺陷的高度。它需要制造商具備從材料認知、工藝到檢測技術的深度掌控。這一追求,交付的不僅是一個物理意義上的蓋子,更是用戶對可靠與體驗的無言信任。在制造領域,零瑕疵不是口號,而是須用每一個產品來兌現的生存契約。